Günümüzün endüstriyel üretim manzarasında, verimlilik ve enerji tasarrufu, ekipman performansını değerlendirmek için çok önemli kriterler haline gelmiştir. Yüksek verimli bir ısı değişim bileşeni olarak H tipi yüzgeç tüpü , benzersiz tasarımı ve olağanüstü performansı ile çok sayıda alanda hayati bir rol oynar. Peki, karmaşık pazar talepleri arasında, sanayi ihtiyaçları ile mükemmel bir şekilde hizalanan bir H tipi yüzgeç tüpü ısı eşanjörünü tam olarak nasıl özelleştirmelidir?

H tipi yüzgeç tüplerinin ve bunların endüstriyel uygulamalarının tasarım avantajları

H tipi yüzgeç tüplerinin tasarım felsefesi, yüksek verimli ısı transferini yapısal optimizasyonla akıllıca birleştirir. Kendine özgü H-şeklindeki yüzgeç yapıları-iki simetrik yüzgeç çıkarıyor-yüksek frekanslı direnç kaynağı yoluyla taban tüpünün her iki tarafına sıkıca kaynaklanmıştır. Bu sadece harici ısı alma alanını önemli ölçüde arttırmakla kalmaz, aynı zamanda hava akışı geçtikçe türbülans yaratır, sınır tabakasını etkili bir şekilde bozar ve böylece ısı değişim verimliliğini önemli ölçüde artırır.

Geleneksel spiral yüzgeç tüpleri ile karşılaştırıldığında, H tipi yüzgeç tüpleri, aynı ısı değişim alanı için daha küçük bir rüzgar alanı ve daha düşük baca gazı direncine sahiptir. Bu, fan enerji tüketimini etkili bir şekilde azaltabileceği ve enerji tasarrufu sağlayabildiği için baca gazı atık ısısına dayanan kazan ekonomizerleri için özellikle çok önemlidir. Ek olarak, H tipi yüzgeç tüplerinin kendi kendini temizleyen özelliği dikkat çekicidir: yapıları çalışma sırasında toz birikimine daha az eğilimlidir, ekipman bakım döngülerini uzatır ve operasyonel stabiliteyi arttırır. Bu, onları özellikle toz haline getirilmiş kömür fırınları ve biyokütle kazanları gibi karmaşık baca gazı koşullarına sahip ortamlar için uygun hale getirir.

Özel H tipi yüzgeç tüpleri için üretim süreci ve temel teknolojiler

Nitelikli bir H tipi yüzgeç tüp ürününün arkasında, ileri teknolojiler tarafından desteklenen titiz ve hassas bir üretim süreci yatmaktadır. H tipi yüzgeç tüplerinin özelleştirilmesi, müşterinin sıvı ortamı, sıcaklık, basınç, akış hızı ve kurulum alanı dahil olmak üzere özel çalışma koşullarına göre doğru tasarımla başlar. Bu parametreler, yüzgeç yüksekliği, kalınlık, zift ve taban tüpünün malzemesi ve boyutları gibi kritik özellikleri belirler.

Daha sonra önemli kaynak aşaması geliyor: Yüksek frekanslı direnç kaynağı, yüzgeçler ve taban tüp arasındaki bağın kalitesini sağlamanın temel taşıdır. Bu teknoloji, yoğun bir ısı üretmek için yüksek frekanslı akım kullanır, güçlü bir metalurjik bağ oluşturmak için dolgular olmadan yüzgeçleri ve taban tüpünü anında kaynaştırır. Bu yöntem sadece yüksek eklem mukavemeti sağlamakla kalmaz, aynı zamanda ısıldan etkilenen bölgeyi en aza indirir, yüksek sıcaklıklar nedeniyle baz tüpteki yapısal değişiklikleri önler ve böylece mekanik özelliklerini korur.

Ayrıca, uzun vadeli güvenilirliği sağlamak için tüm üretim süreci boyunca katı kalite kontrolü devam eder. Bu, hammaddelerin kimyasal bileşim testi, yüzgeç tüplerinin kaynak denetimi ve bitmiş ürünlerin hidrostatik testini içerir-hepsi fabrikadan ayrılan her H tipi yüzgeç tüpünün sıkı operasyonel gereksinimleri karşıladığını garanti etmek için.

H tipi yüzgeç tüplerinin ısı değişim verimliliğini etkileyen temel faktörler

H tipi yüzgeç tüplerinin ısı değişim verimliliği sabit değildir; Faktörlerin bir kombinasyonundan etkilenir. İlk olarak, FIN geometrik parametreleri ısı transfer performansının temelini oluşturur: Fin yüksekliği ve kalınlığı doğrudan ısı değişim alanını ve ısı transfer yolunu etkilerken, Fin perdesi hava akışı kanalının pürüzsüzlüğünü belirler. Aşırı küçük bir perde, artan alan olsa da, artan baca gazı direncine veya hatta kül tıkanmasına neden olabilir ve sonuçta genel verimliliği azaltır.

İkinci olarak, baca gazı bileşimi, akış hızı ve sıcaklık gibi sıvı özellikleri önemli bir etki yaratır. Daha yüksek akış hızları türbülans ve ısı transfer katsayılarını arttırır, ancak basınç kaybını da arttırır. Bu nedenle, tasarım sırasında optimal dengeye çarpması için kapsamlı termodinamik hesaplamalar ve akışkan dinamiği simülasyonları esastır.

Son olarak, malzeme seçimi eşit derecede kritiktir. Farklı çalışma koşulları, değişen seviyelerde korozyon ve yüksek sıcaklık direnci gerektirir. Örneğin, kükürt korozyonlu baca gazı ortamlarında, korozyona dirençli alaşımlı çelik tüplerin seçilmesi hizmet ömrünü etkili bir şekilde genişletebilir. Tüm bu faktörler özel tasarım aşamasında kapsamlı bir şekilde dikkate alınmalıdır.

Çeşitli endüstriyel senaryolarda H tipi yüzgeç tüplerinin uygulama durumları

H tipi yüzgeç tüpleri, olağanüstü kapsamlı performansları sayesinde çok sayıda endüstriyel alanda mükemmel olmuştur. Kazan imalatında, ekonomilerde, kazan kuyruğundan atık ısıyı kullanarak kazan besleme suyunu önceden ısıtmak için yaygın olarak kullanılırlar, böylece kazan termal verimliliğini ve yakıt tasarrufu sağlar.

Petrokimya endüstrisinde, H tipi yüzgeç tüpleri, ısıtıcıların veya çatlayan fırınların konveksiyon bölümlerinde uygulama bulur, proses sıvılarını önceden ısıtmak için yüksek sıcaklık baca gazından ısıyı geri kazanırlar. Çimento bitkilerindeki fırın başı/kuyruk atık ısısından veya cam fırın erime odalarından baca gazı olsun, H-tipi yüzgeç tüpü ısı eşanjörleri çekirdek ekipman olarak hizmet eder, endüstriyel atık ısısını etkili bir şekilde kullanılabilir enerjiye dönüştürür ve işletmelere önemli ekonomik ve çevresel faydalar sağlar.

Bu başarılı uygulamalar, H tipi yüzgeç tüplerinin esnekliğini ve uyarlanabilirliğini tam olarak göstermektedir ve modern endüstride vazgeçilmez ısı değişim bileşenleri olarak rollerini sağlamlaştırır.

Özel H tipi yüzgeç tüplerinde gelecekteki gelişme trendleri

Endüstri 4.0 ve yeşil üretim kavramları ilerledikçe, H tipi yüzgeç tüplerinin geleceği daha çok zeka, yüksek verimlilik ve çevresel dostluğa odaklanacaktır. Yarının H tipi yüzgeç tüpleri, ekipman operasyonunu gerçek zamanlı olarak izlemek, büyük veri analizi yürütmek ve öngörücü bakım sağlamak için daha akıllı sensörleri entegre edebilir.

Eşzamanlı olarak, kompozitler veya yüzey kaplama teknolojileri gibi yeni malzemelerin uygulanması, yüksek sıcaklık ve korozyon direnclerini daha da artırarak uygulamaları genişletecektir. Buna ek olarak, ısı eşanjörü tasarım yazılımı ve simülasyon teknolojilerindeki gelişmeler, özel tasarımı daha hassas ve verimli hale getirerek müşterilerin kişiselleştirilmiş ihtiyaçlarına daha hızlı yanıtlara izin verecek ve endüstriyel üretim için daha uygun maliyetli, yüksek performanslı çözümler sunacaktır. .

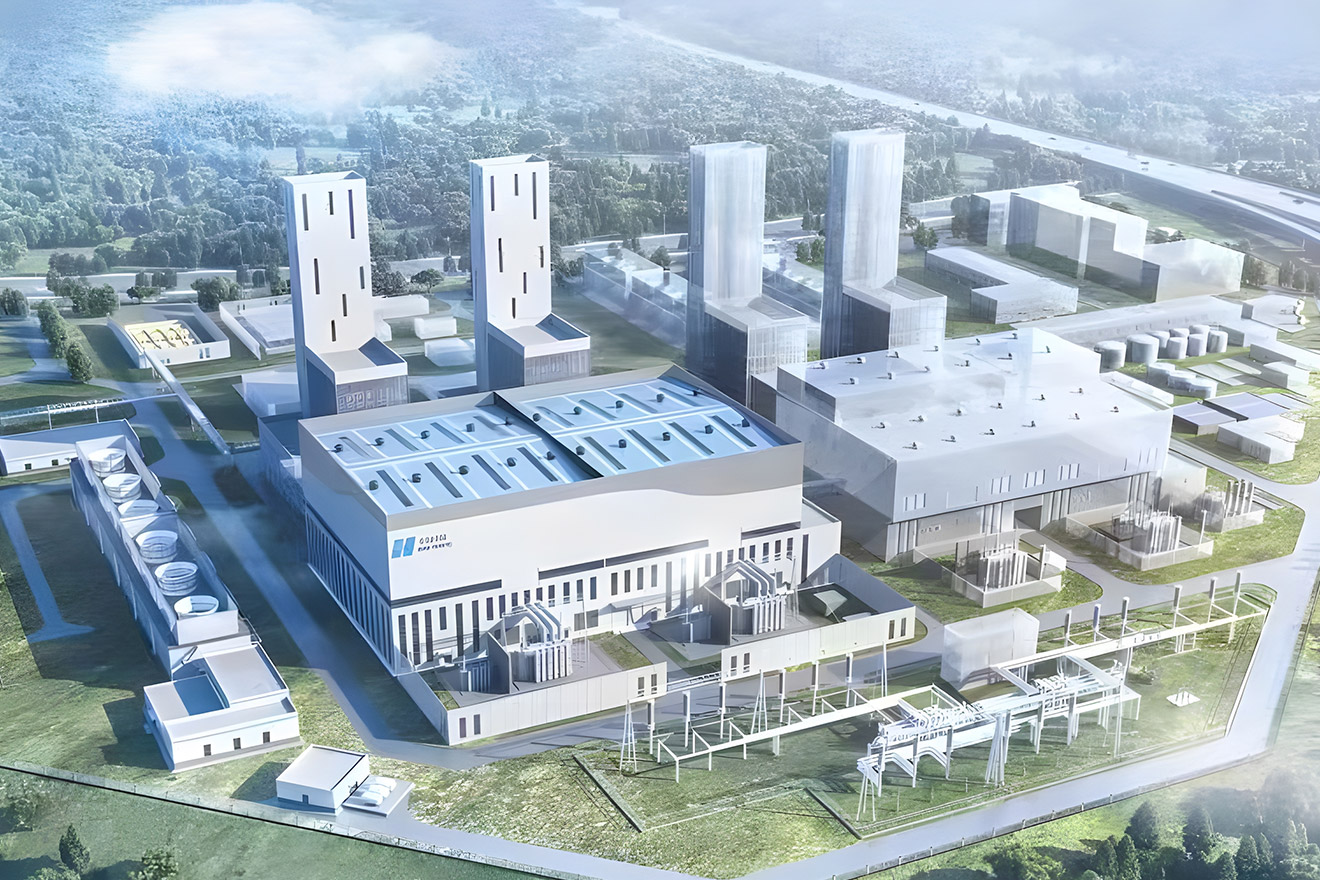

H/J Sınıfı HRSG KazanıMHL Power Dongfang Bolar Co., Ltd. (MHDB), özenle hazırlanmış H/J sınıfı HRSG ürünlerini başlatma...

H/J Sınıfı HRSG KazanıMHL Power Dongfang Bolar Co., Ltd. (MHDB), özenle hazırlanmış H/J sınıfı HRSG ürünlerini başlatma... F Sınıf HRSG KazanıMHL Power Dongfang Bolar Co., Ltd. (MHDB) tarafından ustaca inşa edilen F sınıfı HRSG, mükemmel p...

F Sınıf HRSG KazanıMHL Power Dongfang Bolar Co., Ltd. (MHDB) tarafından ustaca inşa edilen F sınıfı HRSG, mükemmel p... E sınıfı ve altında HRSG KazanıGelişmiş konveksiyon ve radyasyon ısı transfer teknolojisi kullanılarak, ısıtma yüzeyinin düzeni,...

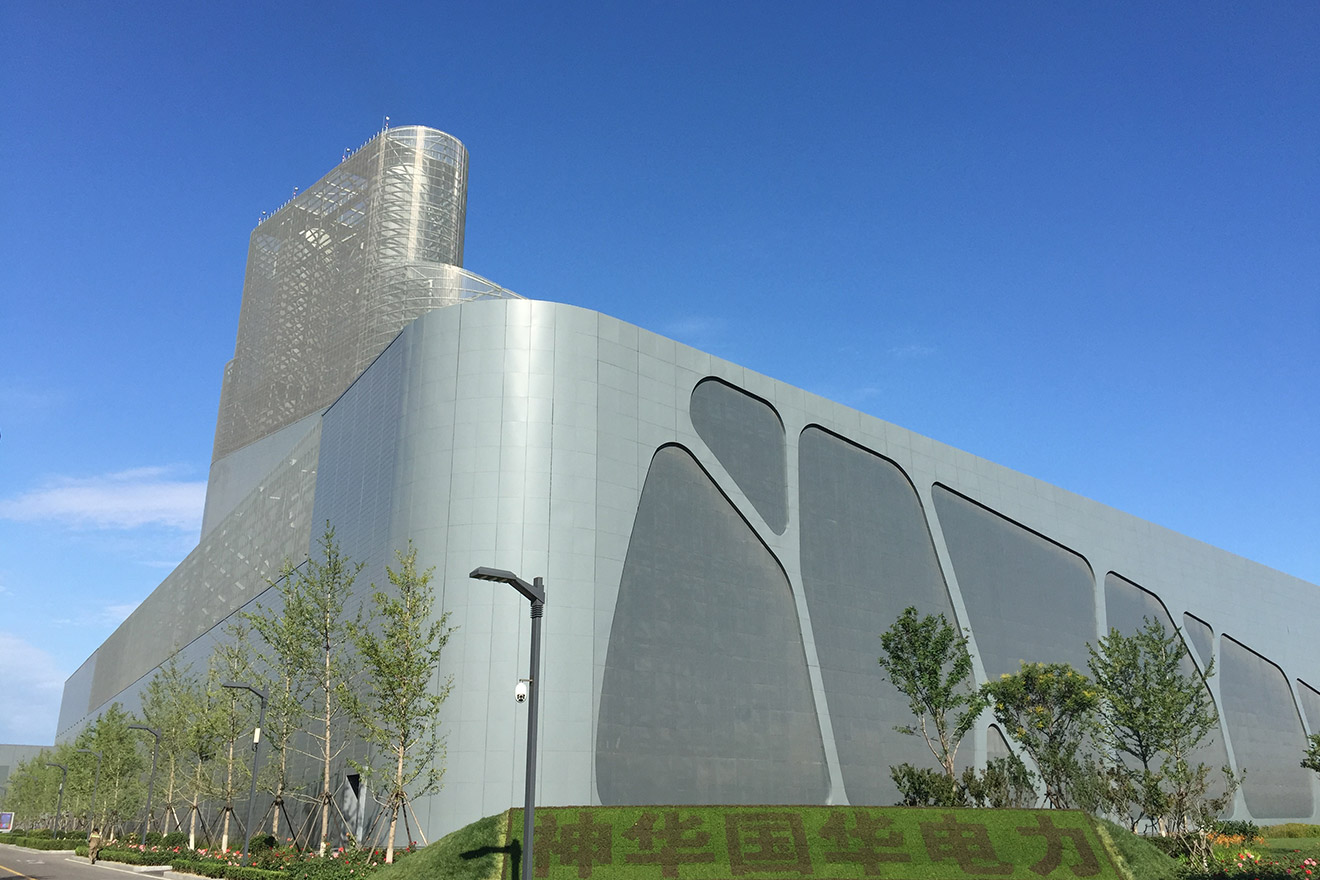

E sınıfı ve altında HRSG KazanıGelişmiş konveksiyon ve radyasyon ısı transfer teknolojisi kullanılarak, ısıtma yüzeyinin düzeni,... Enerjiye atık (WTE)- belediye katı atık yakma kazan - Kimyasal atık yakma kazan - Tıbbi atık yakma kazan

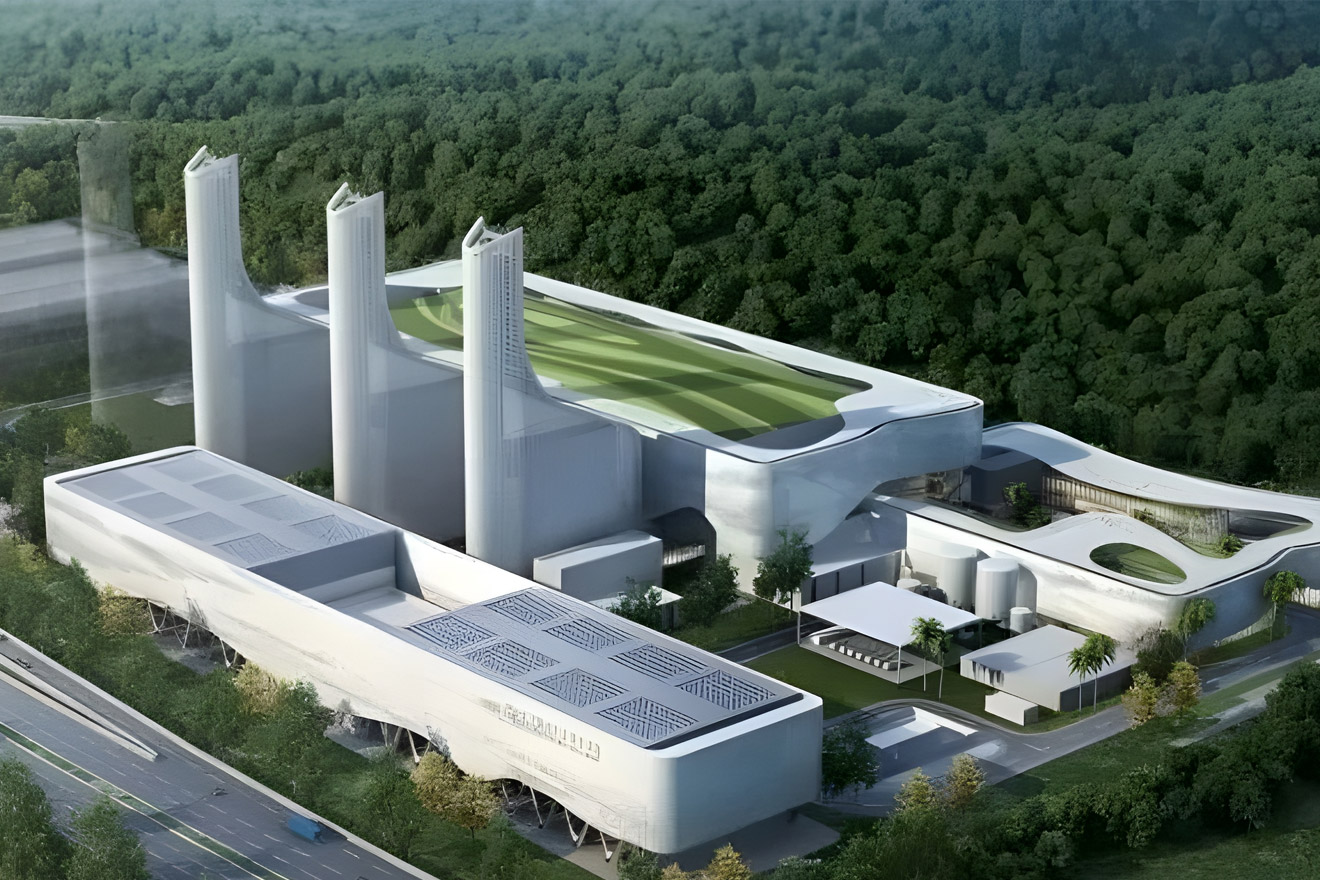

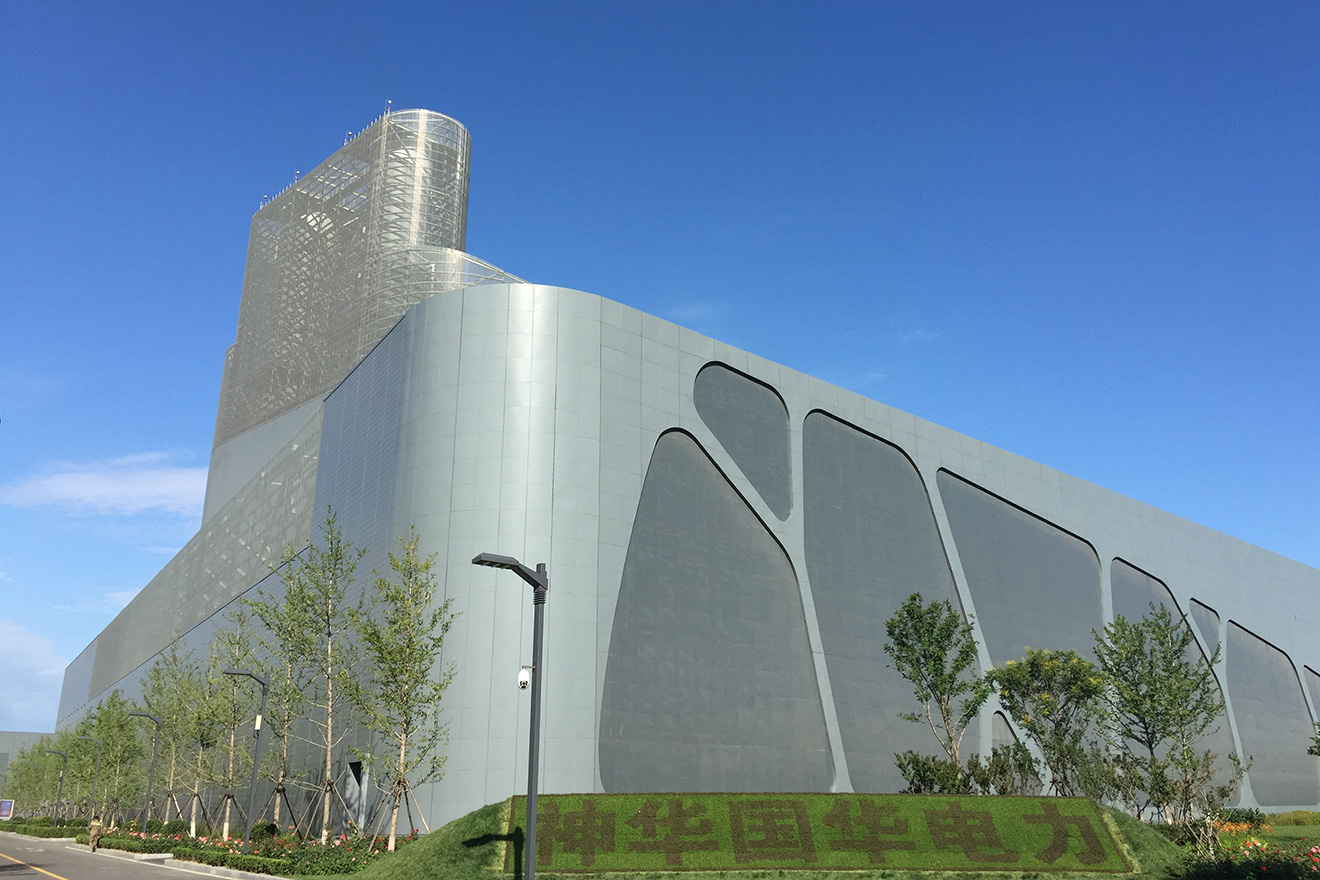

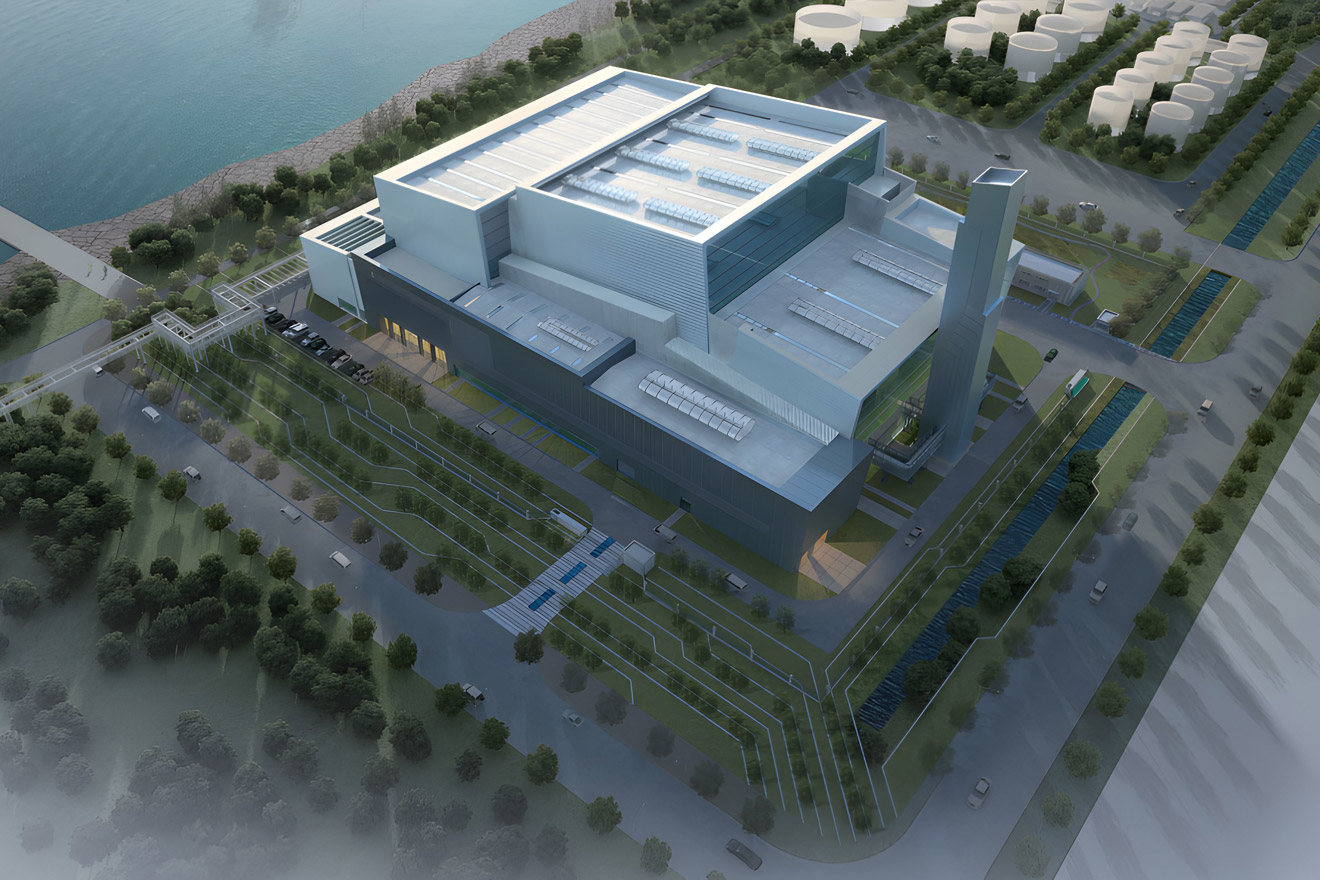

Enerjiye atık (WTE)- belediye katı atık yakma kazan - Kimyasal atık yakma kazan - Tıbbi atık yakma kazan Belediye katı atık yakma kazan (WTE)MHL Power Dongfang Boal Co., Ltd. (MHDB) tarafından profesyonel olarak geliştirilen ve üretilen b...

Belediye katı atık yakma kazan (WTE)MHL Power Dongfang Boal Co., Ltd. (MHDB) tarafından profesyonel olarak geliştirilen ve üretilen b... Kimyasal atık yakma kazan (WTE)Tehlikeli kimyasal atık arıtma alanında lider bir şirket olarak MHL Power Dongfang Boal Co., Ltd....

Kimyasal atık yakma kazan (WTE)Tehlikeli kimyasal atık arıtma alanında lider bir şirket olarak MHL Power Dongfang Boal Co., Ltd.... Tıbbi atık yakma kazan (WTE)MHL Power Dongfang Bolar Co., Ltd. (MHDB), tıp alanında üretilen özel tehlikeli atıklar için prof...

Tıbbi atık yakma kazan (WTE)MHL Power Dongfang Bolar Co., Ltd. (MHDB), tıp alanında üretilen özel tehlikeli atıklar için prof...

Benson bir kez kazanan (300MW ve üstü)Benson bir kez kazanan (300MW ve üstü) gelişmiş doğrudan akıştan yanma teknolojisi kullanır ve ha...

Benson bir kez kazanan (300MW ve üstü)Benson bir kez kazanan (300MW ve üstü) gelişmiş doğrudan akıştan yanma teknolojisi kullanır ve ha... Doğal Dolaşım Davul Kazanı (200MW ve Altında)MHL Power Dongfang Boaler Co., Ltd. (MHDB), enerji ekipmanı üretiminde lider olarak, özellikle 20...

Doğal Dolaşım Davul Kazanı (200MW ve Altında)MHL Power Dongfang Boaler Co., Ltd. (MHDB), enerji ekipmanı üretiminde lider olarak, özellikle 20... Özel kazanMHL Power Dongfang Boaler Co., Ltd. (MHDB), özel kazan alanında lider bir üretici olarak, belirli...

Özel kazanMHL Power Dongfang Boaler Co., Ltd. (MHDB), özel kazan alanında lider bir üretici olarak, belirli... Hizmet - Güç AyaklanmasıH tipi yüzgülü tüp, ortada dairesel ark boşlukları olan iki kare çelik plakayı çıplak tüpe kaynaklayan flaş direnci kaynak teknolojisini benimsedi. H tipi Falan Tüpü aşağıdaki karakteristiklere sahiptir: -Kenezi Isı Transferi Verimliliği -baca gazının küçük akış direnci -İyi antifil k...

Hizmet - Güç AyaklanmasıH tipi yüzgülü tüp, ortada dairesel ark boşlukları olan iki kare çelik plakayı çıplak tüpe kaynaklayan flaş direnci kaynak teknolojisini benimsedi. H tipi Falan Tüpü aşağıdaki karakteristiklere sahiptir: -Kenezi Isı Transferi Verimliliği -baca gazının küçük akış direnci -İyi antifil k... H tipi kanatlı tüpH tipi yüzgülü tüp, ortada dairesel ark boşlukları olan iki kare çelik plakayı çıplak tüpe kaynak...

H tipi kanatlı tüpH tipi yüzgülü tüp, ortada dairesel ark boşlukları olan iki kare çelik plakayı çıplak tüpe kaynak...

dil

dil