Enerji geri kazanımının ustaca mekanizması

Modern endüstriyel üretim ve enerji üretimi alanlarında, enerjinin etkili kullanımı, hem ekonomik hem de çevresel performansı arttırmak için bir temel taşıdır. . Isı Kurtarma Buhar Jeneratörü (HRSG) Kazan, bu bağlamda çok önemli bir rol oynar ve yüksek sıcaklıklı atık gazı yakalamak ve yeniden kullanmak için tasarlanmış özel bir cihaz olarak hizmet eder. Temel amacı, aksi takdirde atmosfere salınacak ve onu yüksek basınçlı buhara dönüştürecek termal enerjiyi geri kazanmaktır. Bu buhar daha sonra elektrik üretimi için buhar türbinlerini sürmek, çeşitli endüstriyel uygulamalar için proses ısı sağlamak veya bölge ısıtma sistemlerine hizmet etmek için kullanılabilir.

Tipik bir HRSG kazanı, ekonomizer, buharlaştırıcı ve süper ısıtıcı olmak üzere birkaç farklı ısı değişim bölümü içerir. Bir gaz türbinden veya diğer endüstriyel işlemlerden gelen sıcak baca gazı bu bölümlerden aktıkça, önce besleme suyunu önceden ısıttığı ekonomizer girer. Bu sadece sistemin genel termal verimliliğini arttırmakla kalmaz, aynı zamanda sonraki buharlaştırıcıdaki termal yükü de aydınlatır. Önceden ısıtılmış su daha sonra buharlaştırıcıya ilerler, baca gazından ısıyı emer ve doymuş buhara dönüşür. Son olarak, bu doymuş buhar, süper ısıtılmış buhar haline gelmek için daha da ısıtıldığı süper ısıtıcıdır. Bu yüksek sıcaklık, yüksek basınçlı buhar, verimli enerji üretimi veya belirli endüstriyel süreçler için tam olarak gereken şeydir. Bu çok aşamalı ısı değişim işlemi, termal enerjinin adım adım geri kazanımını sağlar ve her ısı joule'unun faydasını en üst düzeye çıkarır.

Kazan Su Tedavisi Sanatı ve Bilimi

Bir ısı kurtarma kazanının kararlı ve verimli çalışması, iyi tasarlanmış ve titiz bir su arıtma programından ayrılamaz. Kullanılan suyun kalitesi, ekipmanın güvenilirliğini ve uzun ömürlülüğünü doğrudan etkiler. Uygun tedavi olmadan, besleme suyu içindeki çözünmüş oksijen, sertlik ve mineral safsızlıkları, yüksek sıcaklık ve yüksek basınç koşulları altında kazanın iç bileşenlerine zarar verebilir. Örneğin, çözünmüş oksijen, kazan tüplerinde korozyon için birincil bir suçludur; Zamanla tüp duvarlarını zayıflatabilen ve önemli güvenlik riskleri oluşturabilen oksitler oluşturmak için metal ile reaksiyona girer.

Tersine, kalsiyum ve magnezyum gibi sertlik iyonları ısıtma yüzeylerinde sert ölçekler oluşturabilir. Bu ölçek mükemmel bir termal izolatördür ve varlığı ısı transfer verimliliğini büyük ölçüde azaltır ve kazanın istenen buhar çıkışını elde etmek için daha fazla yakıt tüketmesi için zorlar. Uzun vadede, bu önemli enerji atıklarına yol açar. Bu sorunları azaltmak için, tipik olarak su arıtma tekniklerinin bir kombinasyonu kullanılır. Mekanik ve termal deaerasyon gibi fiziksel yöntemler, çözünmüş oksijeni uzaklaştırmak için kullanılırken, iyon değişimi reçine yumuşatma ve kimyasal doz dahil kimyasal yöntemler, sertliği ortadan kaldırmak ve asidik korozyonu önlemek için suyun pH'ını düzenlemek için kullanılır. Su arıtma, kazanın “kan saflaştırma sistemi” olarak hareket eder, sağlıklı bir iç ortamın sağlanması ve böylece tüm sistemin güvenliğini ve verimliliğini garanti eder.

Kazan çalışma ve bakımının özü

Bir HRSG kazanı için doğru çalışma ve bakım prosedürlerine hakim olmak, uzun vadeli, istikrarlı performansını sağlamak için çok önemlidir. Başlangıçtan kapatılmaya kadar tam bir operasyonel döngü, belirlenen protokollere kesinlikle uymalıdır. Örneğin, başlangıçtan önce, tüm valfler, enstrümanlar ve güvenlik cihazları, uygun çalışma düzeninde olduklarından emin olmak için titizlikle incelenmelidir. Başlangıç aşaması sırasında, kazanın yapısına zarar vermeyen termal stresten kaynaklanmayı önlemek için sıcaklık ve basıncı yükseltme işlemi yavaş ve tekdüze olmalıdır. Normal çalışma boyunca, personel, anormallikler ortaya çıkması durumunda derhal harekete geçerek, buhar basıncı, sıcaklık, su seviyesi ve baca gazı sıcaklığı gibi anahtar parametreleri sürekli olarak izlemelidir. Kapatma işlemi, sıcaklık ve basınçta kademeli olarak azaltılması, ardından kesinti sırasında korozyonu önlemek için gerekli patlama ve kurutma prosedürlerini gerektirir.

Günlük operasyonların ötesinde, planlanan, önleyici bakım eşit derecede hayati önem taşır. Bu, iyi ısı değişim performansının korunmasına yardımcı olan birikmiş kurum ve külü çıkarmak için kazan tüp paketlerinin harici temizlenmesini içerir. Ayrıca, herhangi bir ölçeği gidermek için su tarafının dahili kimyasal temizliğini, ayrıca vanalar, pompalar ve aletler gibi yardımcı ekipmanların düzenli kalibrasyonunu ve servisini içerir. Planlı bir bakım rejimi yoluyla, potansiyel arızalar etkili bir şekilde önlenebilir, ekipmanın ömrü uzatılabilir ve kazanın optimum performansı her zaman sağlanabilir.

Sistem performans optimizasyonuna giden yol

Sadece doğru çalışma ve bakım, bir ısı geri kazanım kazanının tam potansiyelinin kilidini açmak için yeterli değildir; Sürekli performans optimizasyonu, daha yüksek verimlilik ve daha fazla ekonomik getiri elde etmenin anahtarıdır. Sistem optimizasyonu birden fazla açıdan yaklaşılabilir. Birincisi, kontrol stratejilerinin geliştirilmesi düşünülebilir. Daha akıllı bir otomatik kontrol sistemi, kazan çalışma parametrelerinin kesin ayarlanmasını sağlayabilir. Örneğin, gaz türbini yükündeki değişikliklere dayanarak besleme suyu akışını ve süper ısıtıcı sprey akışını gerçek zamanlı olarak dinamik olarak ayarlayabilir ve kararlı buhar parametreleri sağlar.

İkincisi, kazanın fiziksel tasarımı ince ayarlanabilir. Tasarım aşamasında, baca gazı yolunu optimize etmek için hesaplamalı akışkan dinamikleri (CFD) simülasyonları kullanılabilir, bu da basınç düşüşünü azaltır ve ısı geri kazanım verimliliğini artırmak için düzgün olmayan ısı dağılımıyla ilgili sorunlar. Mevcut ekipman için, bir çevrimiçi performans izleme sistemi kurmak, kazan verilerinin gerçek zamanlı analizini sağlayabilir, ister ölçeklendirme veya baca gaz tarafı kirlenmesinden kaynaklanıyor ve hedefli bakım planlarını formüle etmek için verimlilik düşüşlerinin temel nedenini teşhis etmeye yardımcı olabilir. Ayrıca, gelişmiş hata teşhis teknolojisinden yararlanmak, potansiyel ekipman arızalarını öngörebilir ve reaktif onarımlardan proaktif önlemeye geçişi kolaylaştırabilir. Bu optimizasyon önlemleri sayesinde, HRSG kazan sadece daha verimli çalıştırmakla kalmaz, aynı zamanda bakım maliyetlerini ve planlanmamış kesinti süresini önemli ölçüde azaltabilir ve işletme için daha fazla değer yaratabilir. .

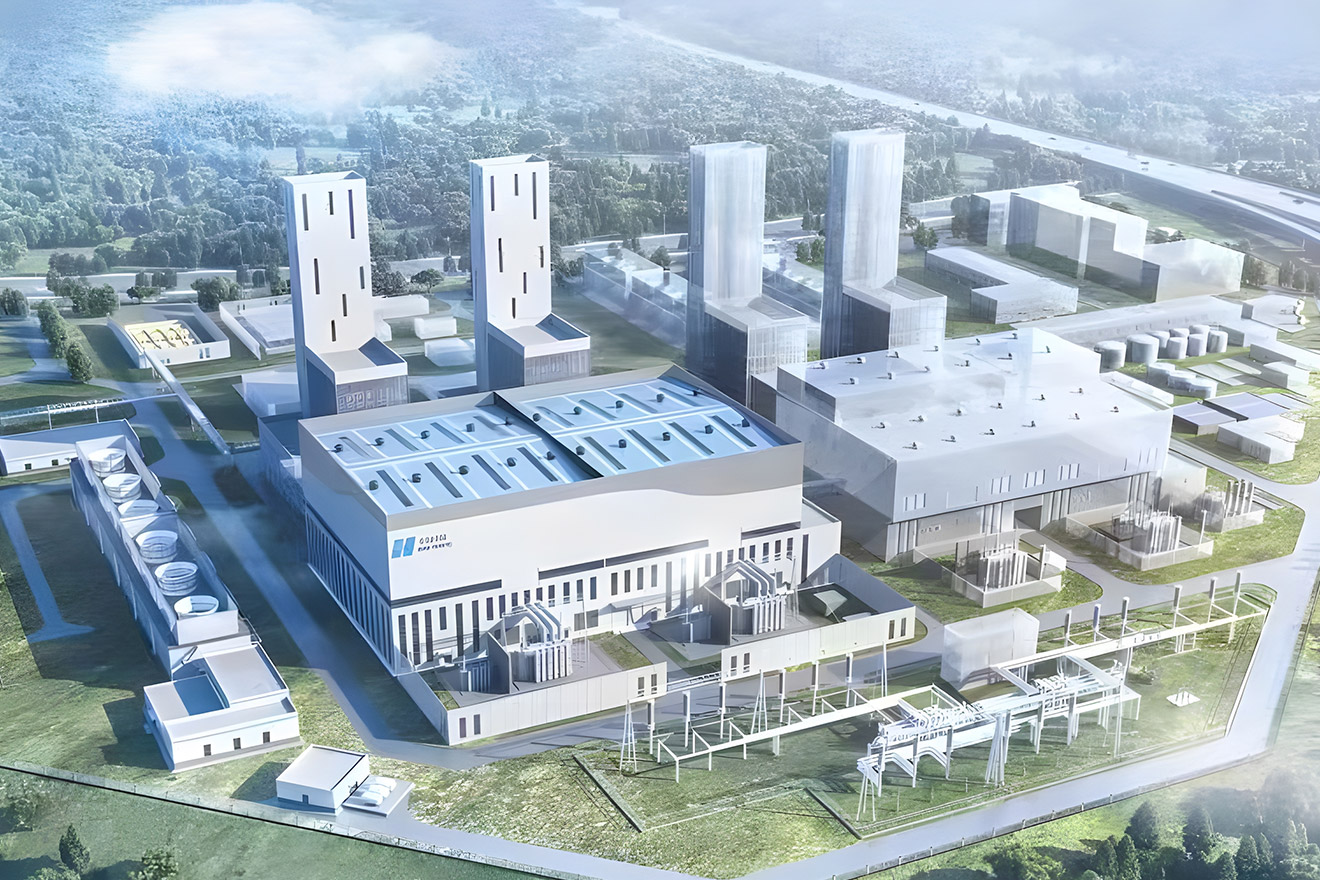

H/J Sınıfı HRSG KazanıMHL Power Dongfang Bolar Co., Ltd. (MHDB), özenle hazırlanmış H/J sınıfı HRSG ürünlerini başlatma...

H/J Sınıfı HRSG KazanıMHL Power Dongfang Bolar Co., Ltd. (MHDB), özenle hazırlanmış H/J sınıfı HRSG ürünlerini başlatma... F Sınıf HRSG KazanıMHL Power Dongfang Bolar Co., Ltd. (MHDB) tarafından ustaca inşa edilen F sınıfı HRSG, mükemmel p...

F Sınıf HRSG KazanıMHL Power Dongfang Bolar Co., Ltd. (MHDB) tarafından ustaca inşa edilen F sınıfı HRSG, mükemmel p... E sınıfı ve altında HRSG KazanıGelişmiş konveksiyon ve radyasyon ısı transfer teknolojisi kullanılarak, ısıtma yüzeyinin düzeni,...

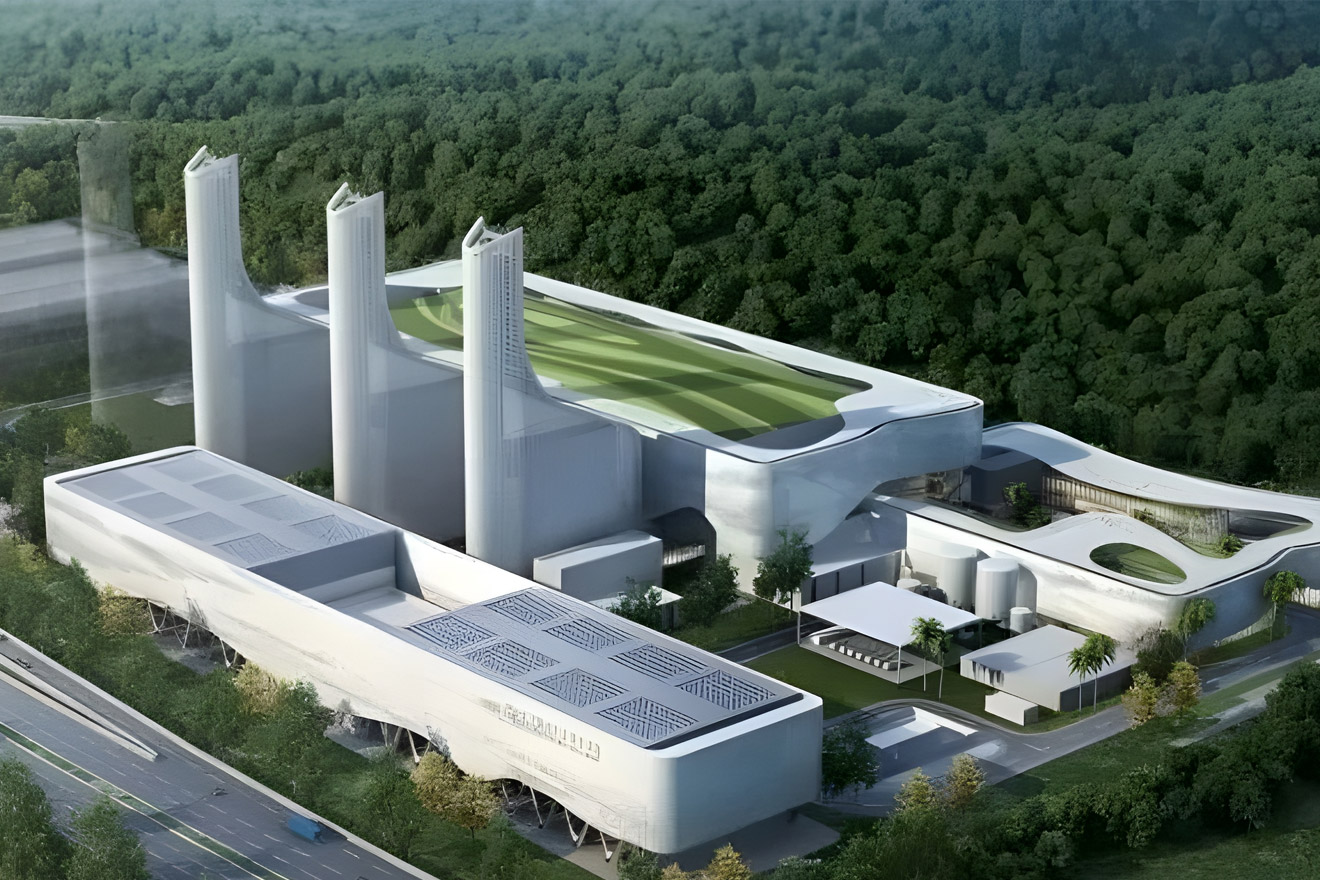

E sınıfı ve altında HRSG KazanıGelişmiş konveksiyon ve radyasyon ısı transfer teknolojisi kullanılarak, ısıtma yüzeyinin düzeni,... Enerjiye atık (WTE)- belediye katı atık yakma kazan - Kimyasal atık yakma kazan - Tıbbi atık yakma kazan

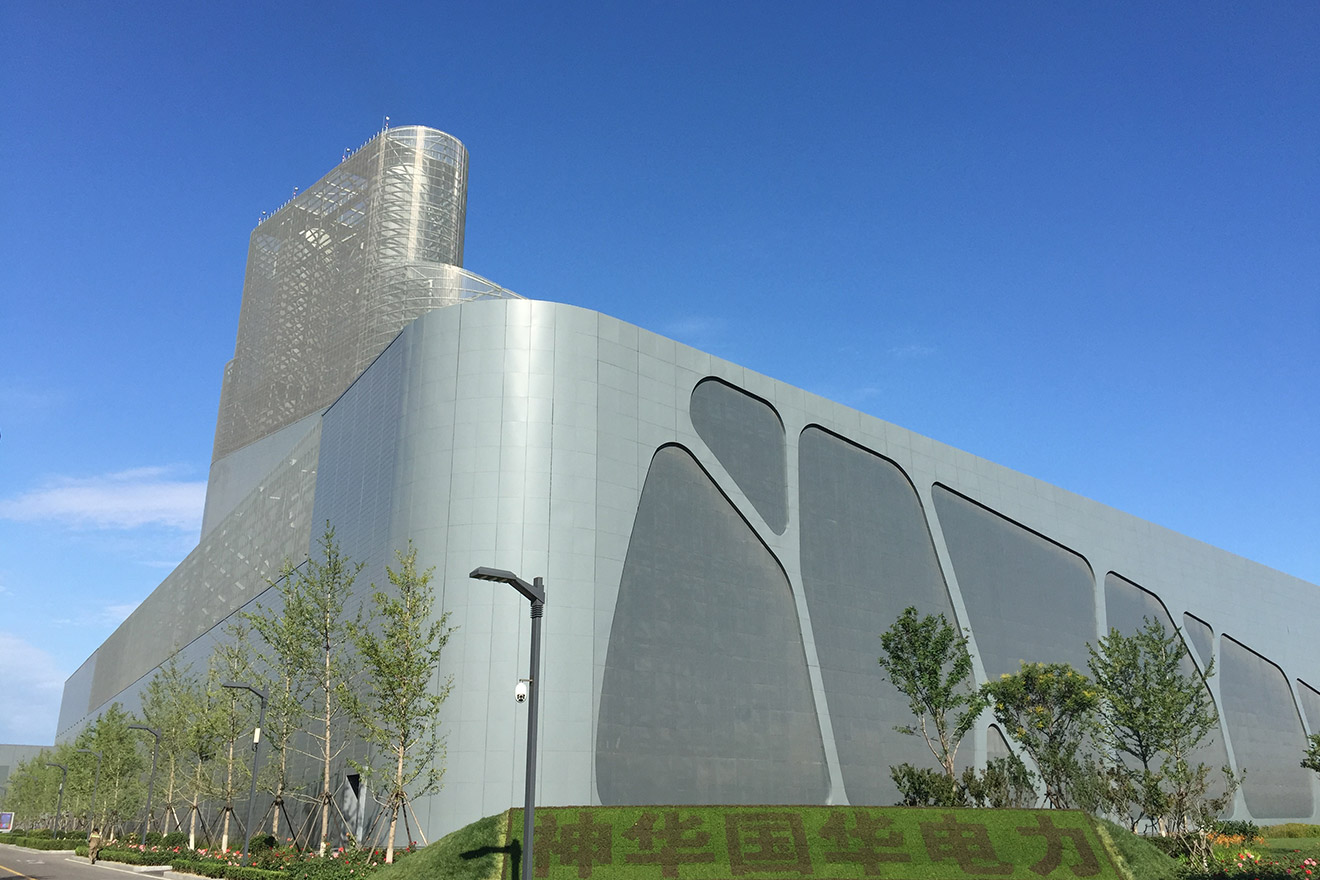

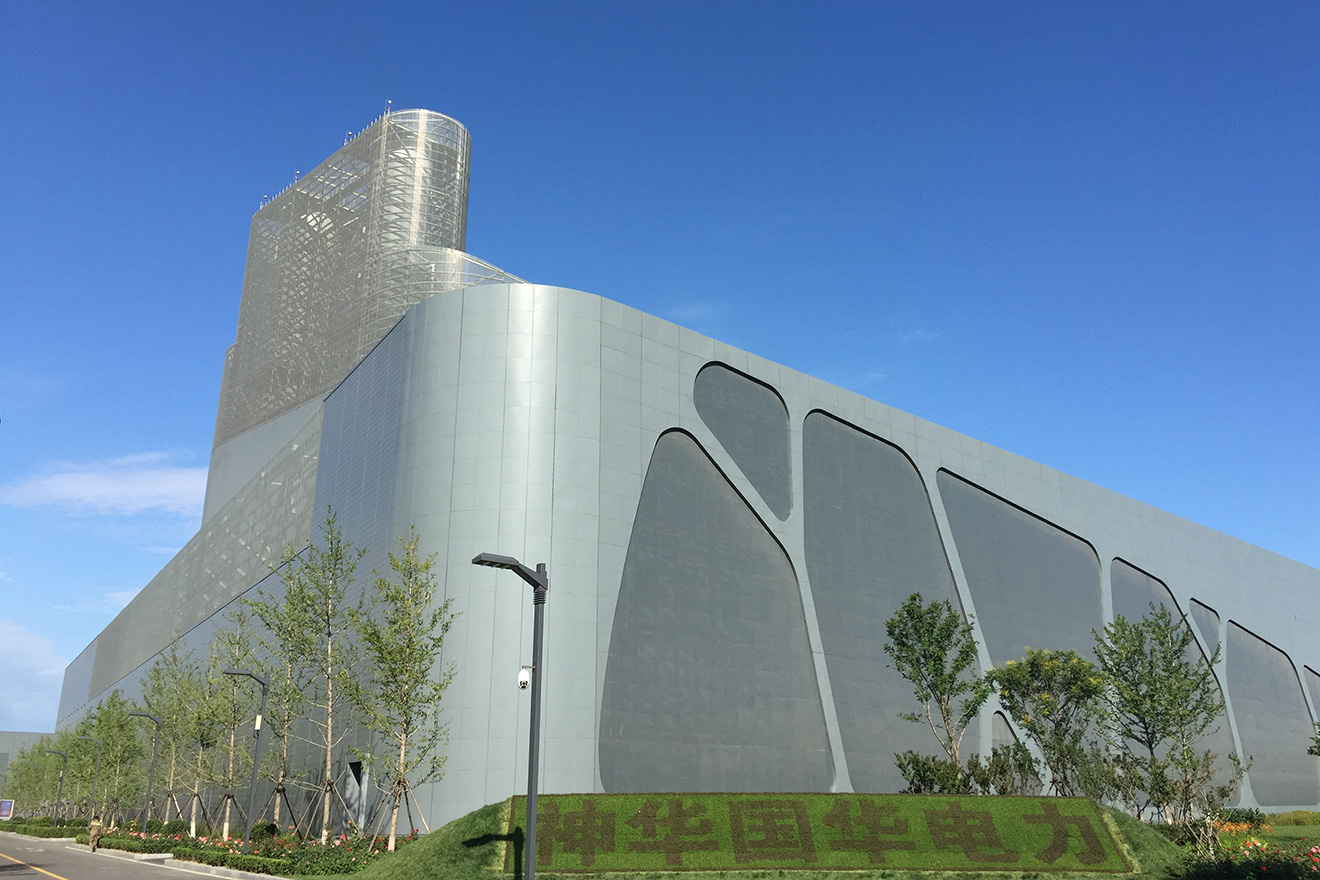

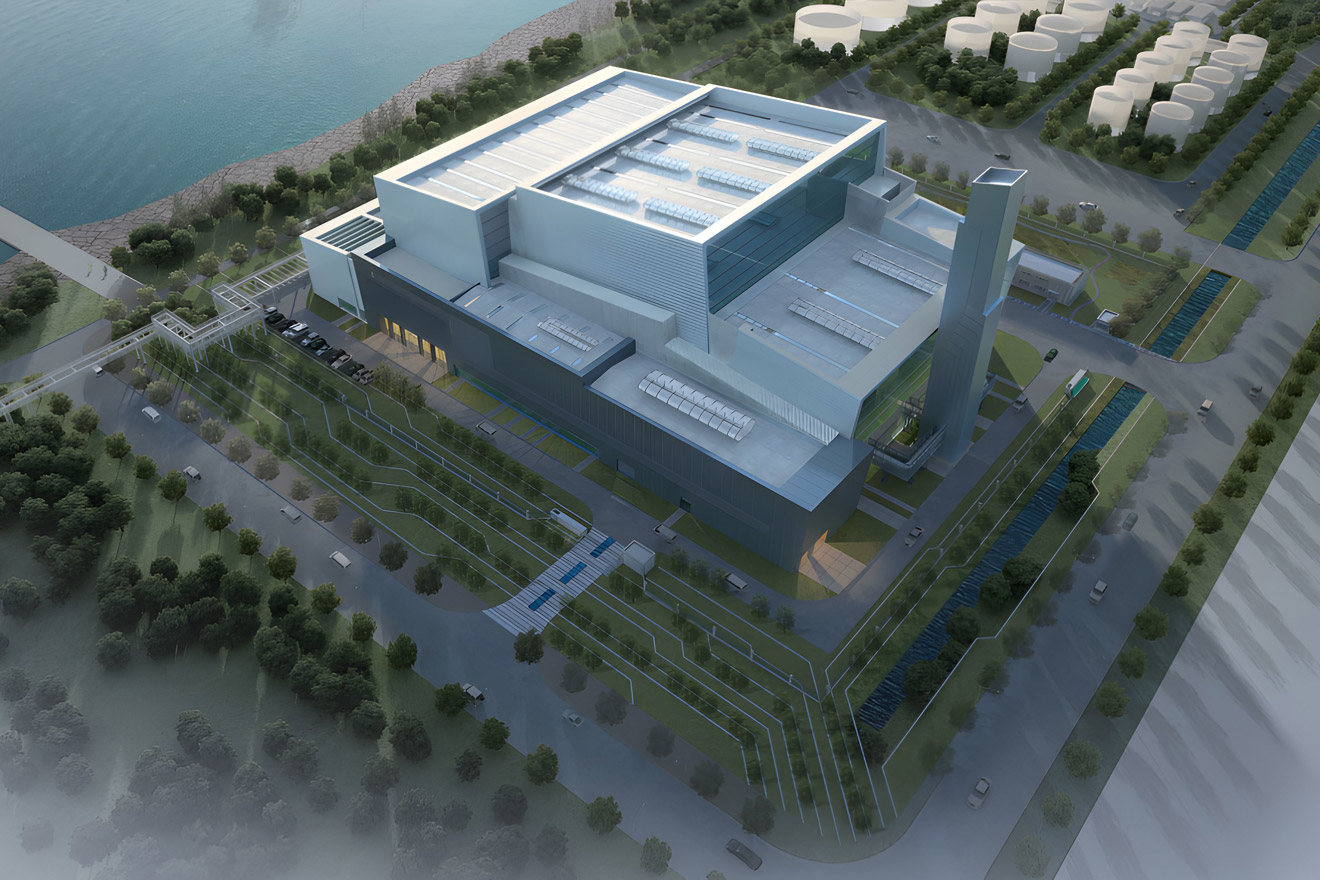

Enerjiye atık (WTE)- belediye katı atık yakma kazan - Kimyasal atık yakma kazan - Tıbbi atık yakma kazan Belediye katı atık yakma kazan (WTE)MHL Power Dongfang Boal Co., Ltd. (MHDB) tarafından profesyonel olarak geliştirilen ve üretilen b...

Belediye katı atık yakma kazan (WTE)MHL Power Dongfang Boal Co., Ltd. (MHDB) tarafından profesyonel olarak geliştirilen ve üretilen b... Kimyasal atık yakma kazan (WTE)Tehlikeli kimyasal atık arıtma alanında lider bir şirket olarak MHL Power Dongfang Boal Co., Ltd....

Kimyasal atık yakma kazan (WTE)Tehlikeli kimyasal atık arıtma alanında lider bir şirket olarak MHL Power Dongfang Boal Co., Ltd.... Tıbbi atık yakma kazan (WTE)MHL Power Dongfang Bolar Co., Ltd. (MHDB), tıp alanında üretilen özel tehlikeli atıklar için prof...

Tıbbi atık yakma kazan (WTE)MHL Power Dongfang Bolar Co., Ltd. (MHDB), tıp alanında üretilen özel tehlikeli atıklar için prof...

Benson bir kez kazanan (300MW ve üstü)Benson bir kez kazanan (300MW ve üstü) gelişmiş doğrudan akıştan yanma teknolojisi kullanır ve ha...

Benson bir kez kazanan (300MW ve üstü)Benson bir kez kazanan (300MW ve üstü) gelişmiş doğrudan akıştan yanma teknolojisi kullanır ve ha... Doğal Dolaşım Davul Kazanı (200MW ve Altında)MHL Power Dongfang Boaler Co., Ltd. (MHDB), enerji ekipmanı üretiminde lider olarak, özellikle 20...

Doğal Dolaşım Davul Kazanı (200MW ve Altında)MHL Power Dongfang Boaler Co., Ltd. (MHDB), enerji ekipmanı üretiminde lider olarak, özellikle 20... Özel kazanMHL Power Dongfang Boaler Co., Ltd. (MHDB), özel kazan alanında lider bir üretici olarak, belirli...

Özel kazanMHL Power Dongfang Boaler Co., Ltd. (MHDB), özel kazan alanında lider bir üretici olarak, belirli... Hizmet - Güç AyaklanmasıH tipi yüzgülü tüp, ortada dairesel ark boşlukları olan iki kare çelik plakayı çıplak tüpe kaynaklayan flaş direnci kaynak teknolojisini benimsedi. H tipi Falan Tüpü aşağıdaki karakteristiklere sahiptir: -Kenezi Isı Transferi Verimliliği -baca gazının küçük akış direnci -İyi antifil k...

Hizmet - Güç AyaklanmasıH tipi yüzgülü tüp, ortada dairesel ark boşlukları olan iki kare çelik plakayı çıplak tüpe kaynaklayan flaş direnci kaynak teknolojisini benimsedi. H tipi Falan Tüpü aşağıdaki karakteristiklere sahiptir: -Kenezi Isı Transferi Verimliliği -baca gazının küçük akış direnci -İyi antifil k... H tipi kanatlı tüpH tipi yüzgülü tüp, ortada dairesel ark boşlukları olan iki kare çelik plakayı çıplak tüpe kaynak...

H tipi kanatlı tüpH tipi yüzgülü tüp, ortada dairesel ark boşlukları olan iki kare çelik plakayı çıplak tüpe kaynak...

dil

dil