Ev / Haberler / Sektör haberleri / Katı atık yakma kazanlarının sıcaklık direnci zorlukları ve yüksek performanslı refrakter malzemelerin uygulanması

- Genel bakış

- Belediye katı atık yakma kazan (WTE)

- Kimyasal atık yakma kazan (WTE)

- Tıbbi atık yakma kazan (WTE)

-

-

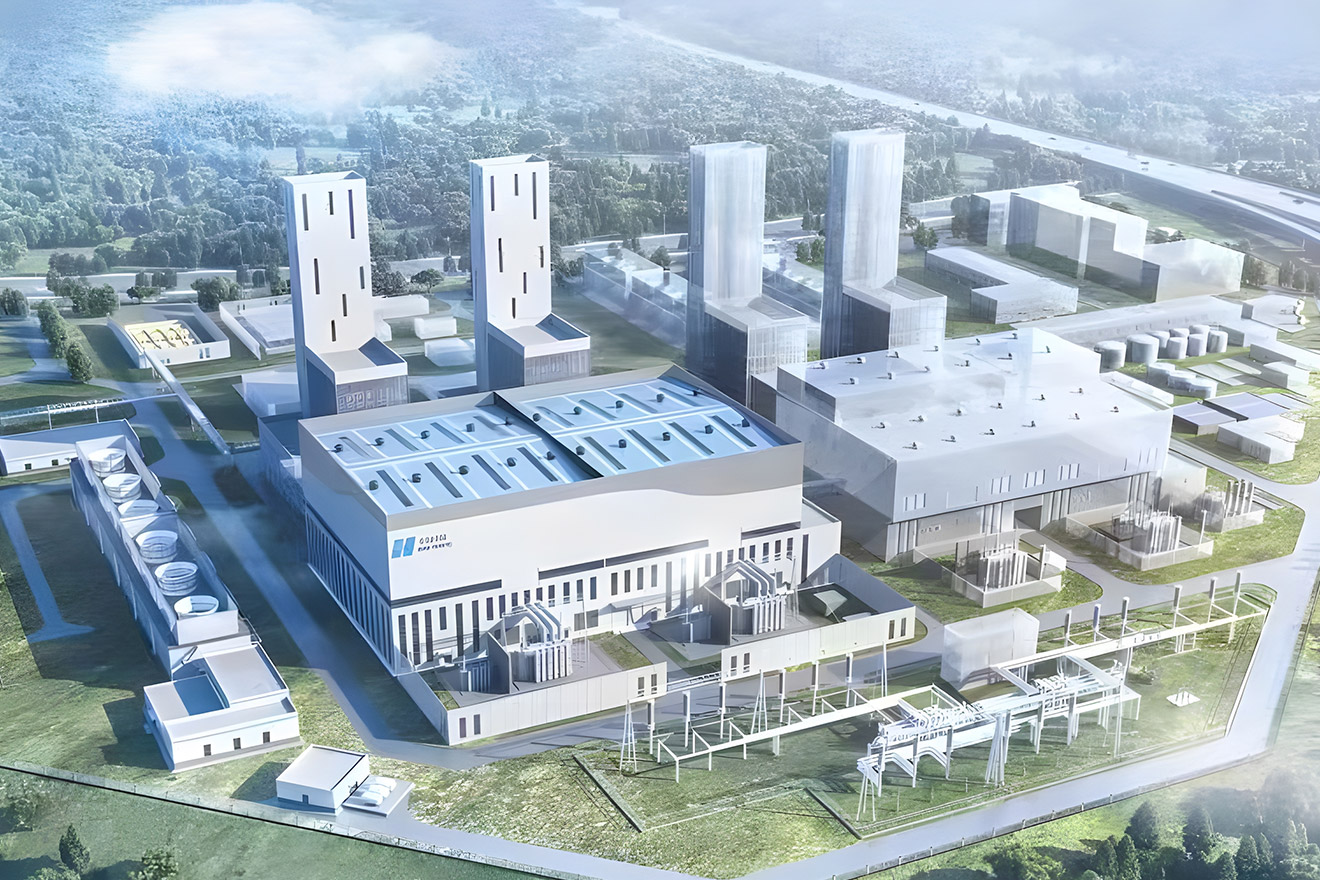

H/J Sınıfı HRSG KazanıMHL Power Dongfang Bolar Co., Ltd. (MHDB), özenle hazırlanmış H/J sınıfı HRSG ürünlerini başlatma...

H/J Sınıfı HRSG KazanıMHL Power Dongfang Bolar Co., Ltd. (MHDB), özenle hazırlanmış H/J sınıfı HRSG ürünlerini başlatma... -

F Sınıf HRSG KazanıMHL Power Dongfang Bolar Co., Ltd. (MHDB) tarafından ustaca inşa edilen F sınıfı HRSG, mükemmel p...

F Sınıf HRSG KazanıMHL Power Dongfang Bolar Co., Ltd. (MHDB) tarafından ustaca inşa edilen F sınıfı HRSG, mükemmel p... -

E sınıfı ve altında HRSG KazanıGelişmiş konveksiyon ve radyasyon ısı transfer teknolojisi kullanılarak, ısıtma yüzeyinin düzeni,...

E sınıfı ve altında HRSG KazanıGelişmiş konveksiyon ve radyasyon ısı transfer teknolojisi kullanılarak, ısıtma yüzeyinin düzeni,...

-

Enerjiye atık (WTE)- belediye katı atık yakma kazan - Kimyasal atık yakma kazan - Tıbbi atık yakma kazan

Enerjiye atık (WTE)- belediye katı atık yakma kazan - Kimyasal atık yakma kazan - Tıbbi atık yakma kazan -

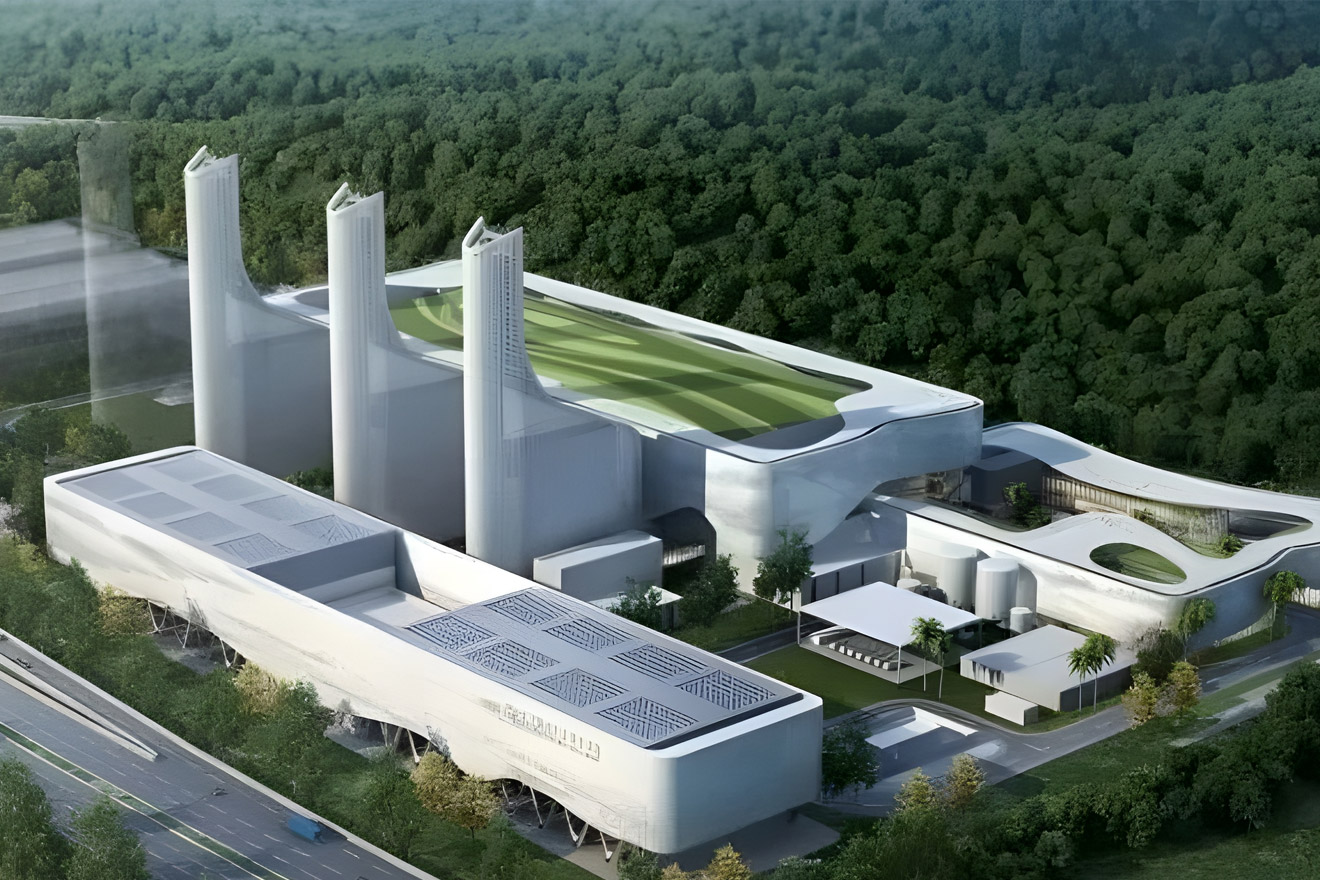

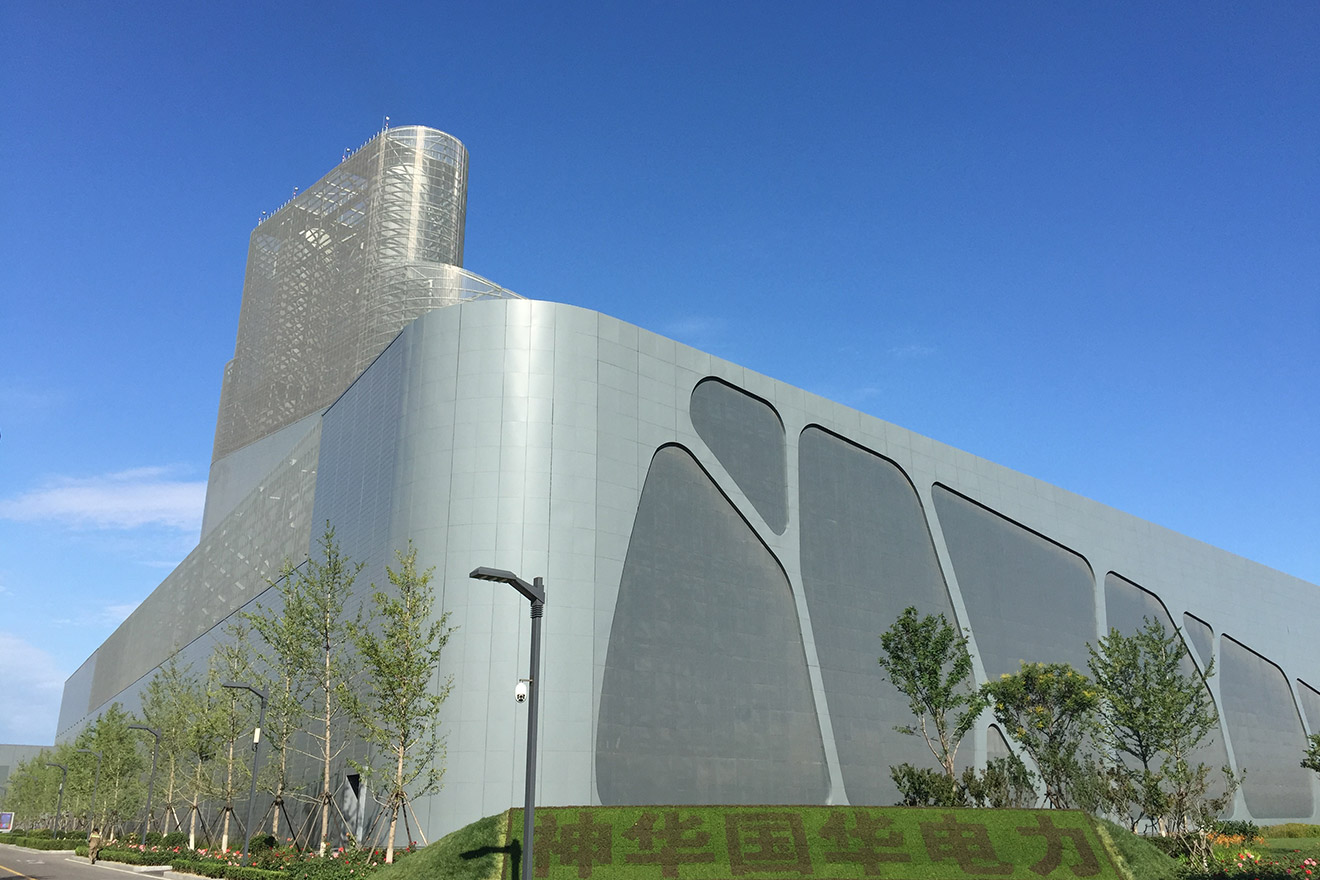

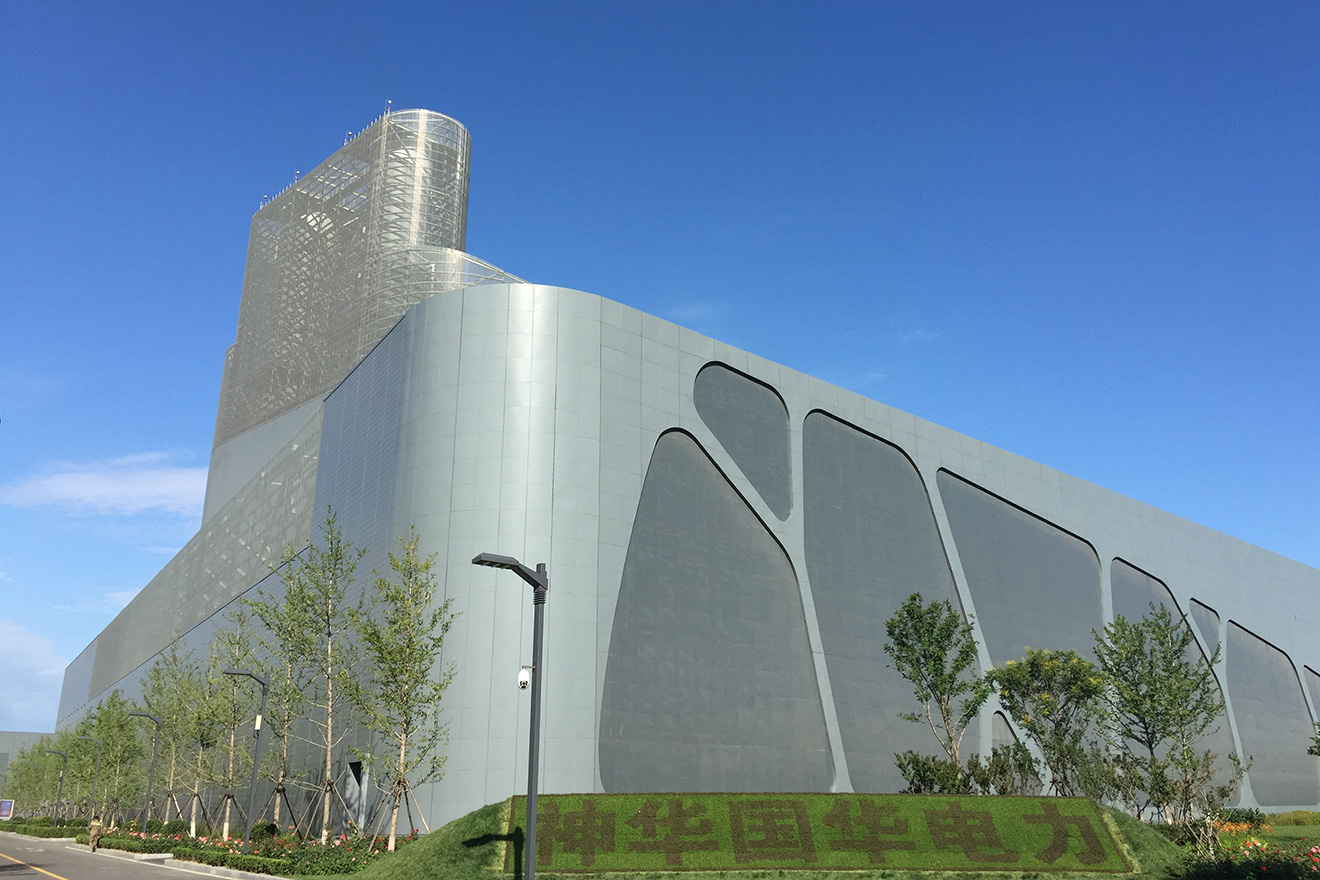

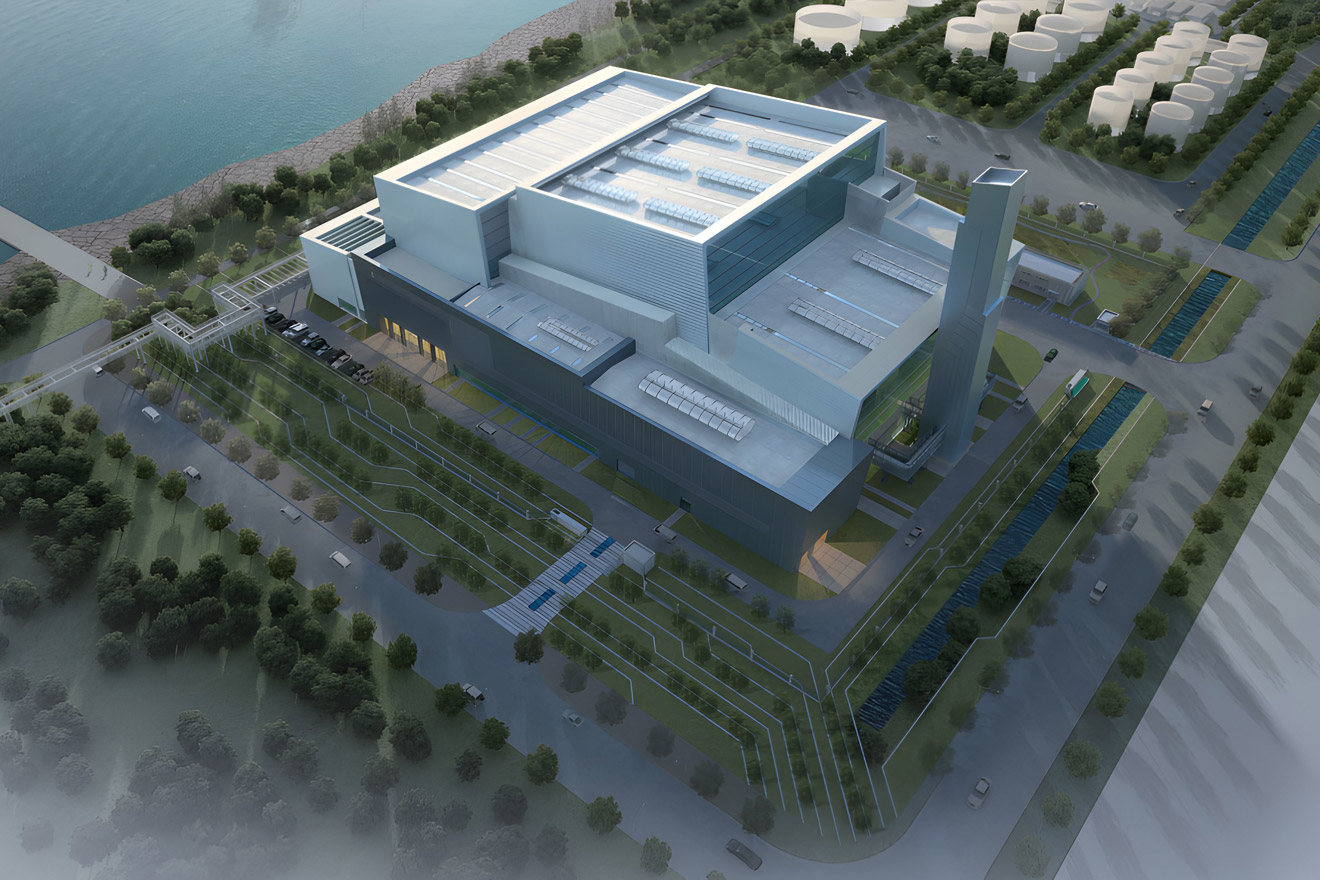

Belediye katı atık yakma kazan (WTE)MHL Power Dongfang Boal Co., Ltd. (MHDB) tarafından profesyonel olarak geliştirilen ve üretilen b...

Belediye katı atık yakma kazan (WTE)MHL Power Dongfang Boal Co., Ltd. (MHDB) tarafından profesyonel olarak geliştirilen ve üretilen b... -

Kimyasal atık yakma kazan (WTE)Tehlikeli kimyasal atık arıtma alanında lider bir şirket olarak MHL Power Dongfang Boal Co., Ltd....

Kimyasal atık yakma kazan (WTE)Tehlikeli kimyasal atık arıtma alanında lider bir şirket olarak MHL Power Dongfang Boal Co., Ltd.... -

Tıbbi atık yakma kazan (WTE)MHL Power Dongfang Bolar Co., Ltd. (MHDB), tıp alanında üretilen özel tehlikeli atıklar için prof...

Tıbbi atık yakma kazan (WTE)MHL Power Dongfang Bolar Co., Ltd. (MHDB), tıp alanında üretilen özel tehlikeli atıklar için prof...

-

-

Benson bir kez kazanan (300MW ve üstü)Benson bir kez kazanan (300MW ve üstü) gelişmiş doğrudan akıştan yanma teknolojisi kullanır ve ha...

Benson bir kez kazanan (300MW ve üstü)Benson bir kez kazanan (300MW ve üstü) gelişmiş doğrudan akıştan yanma teknolojisi kullanır ve ha... -

Doğal Dolaşım Davul Kazanı (200MW ve Altında)MHL Power Dongfang Boaler Co., Ltd. (MHDB), enerji ekipmanı üretiminde lider olarak, özellikle 20...

Doğal Dolaşım Davul Kazanı (200MW ve Altında)MHL Power Dongfang Boaler Co., Ltd. (MHDB), enerji ekipmanı üretiminde lider olarak, özellikle 20... -

Özel kazanMHL Power Dongfang Boaler Co., Ltd. (MHDB), özel kazan alanında lider bir üretici olarak, belirli...

Özel kazanMHL Power Dongfang Boaler Co., Ltd. (MHDB), özel kazan alanında lider bir üretici olarak, belirli...

-

Hizmet - Güç AyaklanmasıH tipi yüzgülü tüp, ortada dairesel ark boşlukları olan iki kare çelik plakayı çıplak tüpe kaynaklayan flaş direnci kaynak teknolojisini benimsedi. H tipi Falan Tüpü aşağıdaki karakteristiklere sahiptir: -Kenezi Isı Transferi Verimliliği -baca gazının küçük akış direnci -İyi antifil k...

Hizmet - Güç AyaklanmasıH tipi yüzgülü tüp, ortada dairesel ark boşlukları olan iki kare çelik plakayı çıplak tüpe kaynaklayan flaş direnci kaynak teknolojisini benimsedi. H tipi Falan Tüpü aşağıdaki karakteristiklere sahiptir: -Kenezi Isı Transferi Verimliliği -baca gazının küçük akış direnci -İyi antifil k... -

H tipi kanatlı tüpH tipi yüzgülü tüp, ortada dairesel ark boşlukları olan iki kare çelik plakayı çıplak tüpe kaynak...

H tipi kanatlı tüpH tipi yüzgülü tüp, ortada dairesel ark boşlukları olan iki kare çelik plakayı çıplak tüpe kaynak...

dil

dil